ミニLED 8x16基板作製 その4

前回、基板ひとつ(8x16灯)での点灯が確認できましたので、それを並べます。

このドライバICはI2Cバスで動作し、基板上で8種類のアドレスの設定ができるようになっています。そのため、基板を8枚並べたものを作ってみました。LEDの並びが正方形になるようにすると、32x32ドットの合計1024灯基板となります。

さらに、OCRを使ってガラス板に貼合したものを作製しました。

完成品が下の写真となります。

32x32 ミニLED評価基板

今回、貼り合わせたガラスは厚み5mmのガラスにしました。デモ機用に頑丈にしたかったためで、普段取り扱うガラスに比べるとずいぶん厚いガラスです。

これを点灯させた様子が下の写真となります。

電源を小さなマイコンボードから取っていますので、LEDの電流はそれほど大きくできません。点灯させるLEDの灯数に応じて、輝度調整を行っています。1枚目や2枚目は1個当たりの電流が大きいため明るく、全部点灯する3枚目は1個ずつの明るさは少し暗く点灯しています。

LEDチップの上に分厚いガラスが光学接着されているため、ガラス表面の反射で点灯しているLEDの周りもぼんやりと光るパネルとなりました。

各種点灯の様子

ガラス板との貼合には、OCRを用いました。

ミニLEDが100um程度の厚さがあるため、OCAではガラスと基板の間を十分充填できるかわからなかったからです。

貼合層の厚さは約300um。

OCRは硬化前は液体状のため、パネルの周囲に染み出します。硬化後に除去してクリーニングしました。

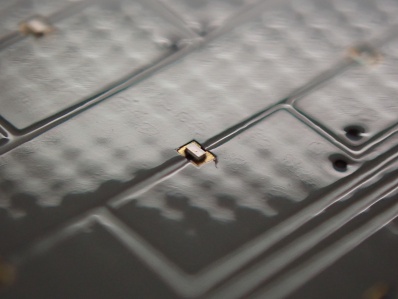

ダイレクトボンディング端部を裏側から

8枚の基板は並べてテープで固定してからガラスとの貼合を行いました。

何しろ初めてやってみる貼合だったため、貼合中に基板が移動してしまったり、並べた基板に隙間が空いてしまったりしてしまいました。隙間ができてしまった様子が下の写真。

わずか0.2mm程度ですが基板が白いレジストで隙間が空くととても目立ちます。次回があれば改善したいポイントです。

ミニLED基板のタイリング

ここからは毎度の宣伝となります。

今回作成したようなミニLEDの評価基板の試作対応いたします。

ミニLEDのマウンターが量産向けの速度ではないため、数十~数百チップを載せるような試作に適しています。(実績としては1~数千チップの試作経験があります)

基板作製も今回作成したような白レジスト基板や黒レジスト基板等、様々な基板を手配することもできますし、お客様が作製された基板に実装することもあります。

ご興味ございましたら、一度ご相談いただければと思います。弊社Webサイトのお問い合わせフォームよりお問い合わせください。